Si ya no quieres recibir este boletín, solamente envia un correo con la palabra "No Enviar" a boletin@innovaseals.com.mx e inmediatamente te quitaremos de la lista.

Puedes agregar algunos comentarios u opiniones. Gracias

Guadalajara, Jal., México a 17 de Enero, 2010

Atentamente

Editorial Innovaseals |

|

¿Cuáles son las desventajas de un sello dinámico ó de empuje con o´ring a la flecha? |

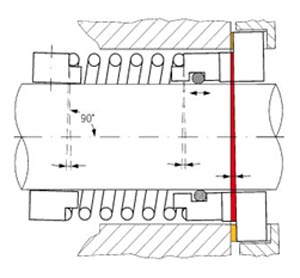

Los sellos dinámicos se diseñan con un resorte que “empuja” a la unidad rotativa los cuales sellan a la flecha con un o´ring, para que este diseño opere correctamente es necesario tener tolerancias amplias en varias partes del diseño del sello mecánico, por ejemplo entre el collar, resorte, cara rotativa y la brida de alojamiento del asiento estacionario, estas tolerancias son necesarias para que el sello mecánico se desplace de manera axial como se muestra en la figura No.1 lo que provoca un desalineamiento que se traduce en una excentricidad en el montaje del sello mecánico.

Así tenemos que una bomba que gira a 3,600 r.p.m. y si por cada revolución tenemos dos movimientos axiales provocados por la excentricidad X 60 minutos por hora X 24 horas por día =

10´368,000 movimientos axiales por cada día

Esta inmensa carga cinética provoca que una vibración y un desgaste excesivo en las mangas o flechas de los sellos mecánicos como se muestra en la figura No.2 y como consecuencia una falla prematura en los sellos mecánicos.

Otro problema con este tipo de sellos es que requiere de tener el movimiento axial para que funcione adecuadamente y si el fluido es altamente viscoso el o´ring se atascara y ya no podrá desplazarse axialmente.

|

Figura no.1

Figura no. 2 |

|

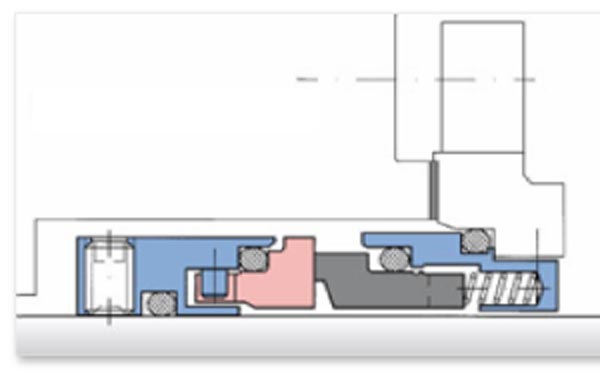

| Para este tipo de problemática ofrecemos un sello mecánico tipo C-100 el cual como pueden ver en la figura No. 3 no tiene elementos que dañen la manga o la flecha de las bombas. |

Figura no. 3 SELLO DE NO EMPUJE INNOVASEALS TIPO C-100

|

Elaborado por: Marco Antonio Flores Barboza

Director General |

| Te invitamos a ver nuestro nuevo video: |

|

|

MATERIALES DE LOS SELLOS SECUNDARIOS |

En esta ocasión voy a presentarles un tema que les será de mucho interés ya que normalmente sabemos que los sellos secundarios de los sellos mecánicos se seleccionan de acuerdo a la aplicación del fluido de proceso pero realmente la mayoría no sabemos de que se trata cada uno o en realidad que los hace diferentes.Los sellos secundarios básicos son:

- VITON: Es un caucho fluorado creado por la compañía Dupont desde 1957, conocido con las siglas FKM, su composición química pertenece al grupo M (del ingles methilene), es el mas utilizado y principalmente destaca por su excelente resistencia al calor (de -30ºC hasta 200ºC), a los combustibles, los químicos agresivos y tiene aplicación para uso alimenticio. Cuenta con una densidad relativa de 1.8kg/cm3 por lo que en condiciones de trabajo conserva el 90% de sellado original a diferencia de los otros elastómeros que únicamente conservan un promedio del 60%.

- NITRILO: Conocido también con el nombre de Buna-n es un caucho sintético fabricado a base de acrilo-nitrilo butadieno y sus siglas son NBR, su composición química pertenece al grupo R (del ingles rubber), su temperatura de trabajo es de -40ºC hasta los 120ºC, este elastómero resiste de forma excelente los hidrocarburos tales como aceites, combustibles y grasas, pero cuenta con muy baja permeabilidad a los gases, tiene una densidad relativa de 1.2kg/cm3.

- ETILENO PROPILENO: Es un copolimero fabricado a base de dieno-monomero-etileno-propileno sus siglas son EPDM, su composición química pertenece al grupo M (del ingles methilene), este elastómero presenta buena resistencia química y esta particularmente recomendado para el manejo con ésteres como la sosa, también tiene una excelente resistencia a la degradación por el medio ambiente como la luz solar, ozono, etc. Su rango de temperatura es de -40ºC a los 150ºC, tiene una densidad relativa de 1.1kg/cm3 y no se recomienda su uso en derivados de aceites minerales y del petróleo.

- SILICON: Este elastómero es conocido como estándar de pureza, su capacidad para soportar contacto con gran cantidad de productos químicos es la razón por el cual es tan empleado en la industria química y farmacéutica, su temperatura de trabajo es de -62ºC a los 232ºC y su base química es el polixilaxano.

- TEFLON: Es un polímero similar al polietileno creado por la compañía Dupont en 1936 y fabricado a base de poli-tetra-flúor-etileno y sus siglas son PTFE este material es muy conocido por sus excelentes propiedades para la industria química, alimenticia y farmacéutica, su composición lo hace químicamente inerte a la mayoría de las sustancias gracias a sus fuertes enlaces de flúor-carbono, su rango de temperatura va desde -100ºC hasta los 205ºC soportando puntas de hasta los 280ºC. Actualmente en la industria del sellado para aplicaciones especiales se utiliza el teflón con cargas moleculares adicionales de otros materiales como el grafito, molibdeno, fibra de vidrio, bronce entre otros.

|

Elaborado por:Julio C. Cano

Departamento: Producción |

| INFORMACION DE LA INDUSTRIA |

|

-La petroquimica en México es importante ya que de esta manera se puede refinar el petroleo en muchas más formas y no solo en gasolina, y así aprovechar al maximo estas industrias, porque se obtienen más beneficios si se refina y obtienes productos como perfumes, plasticos, etc.

-La industria petroquímica es una plataforma fundamental para el crecimiento y desarrollo de importantes cadenas industriales como son la textil y del vestido; la automotriz y del transporte; la electrónica; la de construcción; la de los plásticos; la de los alimentos; la de los fertilizantes; la farmacéutica y la química, entre otras.

-Las productos petroquímicos básicos son: etano, metano, pentano, propano, butanos, naftas y materia prima para negro de humo y otros (incluye hexano y heptano).

Los no básicos son: amoniaco, benceno, dicloroetano, etileno, metanol, óxido de etileno, paraxileno, propileno, tolueno, xilenos y otros.

Las principales cadenas petroquímicas son las del gas natural, las olefinas ligeras (etileno, propileno y butadienos) y la de los aromáticos.

A partir del gas natural se produce el gas de síntesis, el cual permite la producción a gran escala de hidrógeno, y posteriormente la producción de amoníaco y de metanol.

Del etileno se producen las diferentes clases de polietileno, cloruro de vinilo, derivados clorados, oxido de etileno y monómero de estireno. Estos derivados se utilizan para la producción de plásticos, recubrimientos, moldes, etc.

Del propileno se producen compuestos como alcohol isopropílico, polipropileno y acrilonitrilo. Ellos se utilizan en la industria de solventes, pinturas y fibras sintéticas.

Por deshidrogenación de butenos, o como subproducto del proceso de fabricación de etileno, se obtiene el 1.3-butadieno que es una materia prima fundamental en la industria de los elastómeros, para la fabricación de llantas, sellos, etc.

Una cadena fundamental en la industria petroquímica es la de los aromáticos (benceno, tolueno y xilenos). El benceno es la base de producción de ciclohexano (utilizado en la industria del nylon) y del cumeno (utilizado en la producción industrial de acetona y fenol). Los xilenos, por su parte, son el inicio de diversas cadenas petroquímicas, principalmente las de las fibras sintéticas.

|

Elaborado por: Araceli Gil Hdez.

Departamento: Asesoría Técnica |

TIPOS DE MOTORES ELECTRICOS |

Los motores son dispositivos que permiten convertir energía eléctrica en energía mecánica a través de movimiento relativo que es aprovechado para mover poleas, volantes, ruedas y engranajes de maquinas o equipos industriales.

Se clasifican de acuerdo al tipo de alimentación eléctrica.

- Motores de corriente alterna 1:tornillo ,2:carcaza del estator, 3:tapaposterior

- Motores de corriente directa 4: tapa del motor, 5: rotor ,6: baleros

|

|

Estator: contiene bobinas distribuidas entre ranuras angostas, en todo alrededor y es la parte fija.

Rotor: es la parte giratoria, compuesta por un paquete de láminas circulares remachadas y rectificadas con precisión.

Balero: elemento mecánico que soporta el eje del rotor.

Tapa: cuerpo de apoyo y protección de baleros, para que no estén al descubierto.

- Desconectar la alimentación general del motor.

- Checar con el multimetro que no existe ningún tipo de corriente de voltaje.

- Desconectar en caja de conexiones cables y marcarlos para que al momento de reinstalar no tengamos ningún tipo de corto circuito y no invertir el sentido del giro.

- Desmontar los medios de trasmisión (bandas, poleas, cadenas, etc.)

- Quitar tapas.

- Sacar el rotor.

- Desmontar los rodamientos del rotor o de las tapas.

- Lavar el estator con dieléctrico y verificar las condiciones de los devanados.

- Colocar rodamientos nuevos.

- Colocar rotor y tapas del estator.

- Conectar en la caja de conexiones los cables del motor según como se desconectaron.

- Montar medios de trasmisión.

|

Elaborado por: Alejandro Zepeda, Cesar Pineda, Francisco Rada.

Departamento:Ingeniería |

|

|